Автор: Поплевин Андрей Владимирович

Возраст: 17 лет

Место учебы: МБОУ Волчковская сош

Город, регион: Тамбовская область

Руководитель: Поплевина Н.Н., учитель физики МБОУ Волчковская сош

Историко-исследовательская работа

«Что такое «крылатые сплавы»?»

План

Введение

Основная часть

1. Алюминиевые сплавы

2. Магниевые и титановые сплавы

3. Авиационные стали

4. Перспективы использования сплавов в авиации

Заключение

Источники информации

Введение

«Крылатые сплавы» - это легкие сплавы, используемые в авиастроении. Развитие авиации и развитие материаловедения шли параллельно. Иногда именно появление новых классов материалов для воздушных машин способствовало созданию новых типов самолетов. Так, только после появления новых высокопрочных алюминиевых сплавов стало возможно построить Ту-95. Лишь когда появились легкие жаропрочные материалы, конструкторы сумели создать газотурбинный двигатель, а изобретен он был изобретен еще в XIX веке: его схему предложил русский профессор МВТУ В. В. Уваров. Однако, зная, как нужно строить такой двигатель, конструкторы всего мира не могли этого сделать по той причине, что не существовало материала, способного выдержать температуры выше 1000оС.

Неуклонный рост технических требований и стремление к максимальному насыщению авиационной техники различного рода навигационной и специальной аппаратурой приводят к необходимости жесточайшей экономии материала при проектировании и серийном производстве летательных аппаратов.

Цель работы: изучение истории использования «крылатых сплавов» и их особенностей. Задачи: познакомиться с основными «крылатыми сплавами», их применением в авиастроении; узнать о перспективах и направлениях применения сплавов в авиации.

Основная часть

1. Алюминиевые сплавы

История мировой авиации тесно связана с историей создания алюминиевых сплавов, более того — для многих стран путь в небо определялся именно «гонкой за металл». И чем прочнее, гибче и надежнее становился алюминий, тем выше, дальше и безопаснее летали самолеты.

Альтернативы алюминию не нашлось и по сей день — он по-прежнему удерживает гордое звание авиационного металла. Более того, покорив небо, алюминий уверенно завоевывает и космос — металл входит в состав ракетного топлива, а его сплавы используются в конструкциях ракет. Но прежде чем «стать на крыло», алюминий прошел долгий путь от чистого металла до высокопрочных сплавов.

«Авиационный» алюминий появился в Германии в начале ХХ века. В то время он только начинал «входить в моду» — технология промышленного производства металлического алюминия уже была отработана, но объемы выплавки были небольшими, к тому же получаемый алюминий был недостаточно прочным. Многие ученые задались целью решить задачу упрочнения алюминия. В их числе был Альфред Вильм, немецкий ученый-физик. Во время своих опытов по подбору компонентов для укрепления алюминия он, неожиданно для себя и всего научного сообщества, открыл «эффект старения» алюминиевого сплава, который заключается в существенном увеличении прочности металла после закалки в течение недели.

Открытие Альфреда Вильма было запатентовано и внедрено в производство на заводе Durener Metallwerke Aktien Gesellschaft (Дюрнер Металлверке). В 1909 году предприятие официально представило свою продукцию — сверхпрочный сплав дуралюмин (алюминий, медь (1,3%), магний 2,8% и марганец (1%)). Этот металл фактически стал базовым для развития самолетных сплавов.

Достоинства дюрнерского «алюминия» оценил профессор термодинамики, авиаконструктор Ахенского университета Хуго Юнкерс. Он уже неоднократно пытался собрать цельнометаллический самолет — 15 декабря 1915 года на военном аэродроме города Деберица прошли испытания планера J1, сделанного из листового железа. Но представители военного ведомства самолет «забраковали», назвав его «жестяным ослом» — слишком тяжелый, с низкой скороподъемностью и маневренностью, J1 не соответствовал требованиям военной авиации. Юнкерс понимал, что главный «виновник» провала — металл. Нужна была альтернатива толстым (до 1 мм) железным листам. И такая альтернатива нашлась!

Дюралюминий отвечал всем требованиям Хуго Юнкерса — высокая прочность, ковкость и необыкновенная для металла легкость пришлись очень кстати. Уже в 1917 году на аэродроме Адлершоф поднялся в воздух истребитель J.7, целиком собранный из дюралевых профилей. В этом же году начался серийный выпуск военных самолетов Junk J.1, заказанных оборонным ведомством Германии для участия в кампаниях Первой Мировой Войны. Во время боевых действий дюралюминий полностью оправдал расчеты Юнкерса — металл надежно защищал пилота от пуль и снарядов. Самолеты J.1 были названы летающими танками: известен случай, когда дюралюминий выдержал 480 пулевых прострелов крыльев и фюзеляжа — самолет не просто выполнил боевое задание, но и благополучно приземлился на базу.

Успех первых J.7 и Junk J.1 определил большой рывок в развитии немецкой военной авиации — дюралюминий стал фаворитом конструкторского бюро Юнкерса. Германия выиграла битву за небо, однако ее соперники сдаваться не собирались — в СССР и США полным ходом шли разработки сверхпрочных алюминиевых сплавов.

В те годы в нашей стране велись разработки деревянных самолетов, многие из которых были весьма успешными. Правительство СССР к идее запустить в небо металл отнеслось без энтузиазма: алюминий в стране был импортным, да и тайну дюраля немецкие конструкторы оберегали свято.

В 1918 году по настоянию конструктора А.Н. Туполева и профессора Московского государственного университета Н.Е. Жуковского был создан Центральный аэрогидродинамический институт (ЦАГИ), в котором начались разработки новых моделей самолетов и исследования металлических сплавов. ЦАГИ работал совместно с некоторыми металлолитейными заводами, что позволяло оперативно получать и тестировать новые варианты металла. Четыре года старания исследователей были безрезультатны — созданные сплавы не проходили проверку на прочность.

Весной 1922 года в ЦАГИ был доставлен фюзеляж сбитого истребителя Junkers D.I — бесценный с точки зрения отечественной авиации трофей. Для изучения состава металлического покрытия самолета была организована отдельная группа «Секция испытания материалов». Исследователи не просто определили формулу дюраля, но и смогли разработать более прочный вариант сплава, способный конкурировать с иностранными разработками. Результаты их работы были направлены на Латунный и меднопрокатный завод товарищества Кольчугина и на ленинградский завод Красный Выборжец.

В конце 1922 года завод начал производство «кольчугалюминия» — первого советского высокопрочного сплава. А уже в следующем году конструкторскому бюро Туполева был предоставлен полный «самолетный» комплект — листовой, гофрированный и профилированный кольчугалюминий. Началась работа по созданию конкурента Юнкерсу — советского самолета АНТ-2.

СССР начал налаживать связи с Германией, в том числе и в отношении делового и научного сотрудничества, в связи с чем в пустующих цехах Русско-Балтийского завода было организовано производственное представительство конструкторского бюро Юнкерса и налажен выпуск самолетов Ju.20 и Ju.21. Советская сторона рассчитывала создать совместное с Юнкерсом производство дюраля (в деловом соглашении даже предусматривался соответствующий пункт), однако Германия предпочла отказаться от завода, чем добровольно «выложить» технологию получения дюраля потенциальным конкурентам. Впрочем, СССР от расторгнутого соглашения с Юнкерсом нисколько не пострадал — 28 мая 1924 года прошли успешные испытания советского цельнометаллического самолета АНТ-2. Советский алюминий взял первую высоту!

рис. 1. АНТ-2 рис. 1. АНТ-2

В 1932 году академик А. А. Бочвар разработал теорию рекристаллизации алюминиевых сплавов, которая легла в основу создания легких сплавов. В стране к тому моменту существовала производственная база: первый алюминиевый завод "Кольчугалюминий" (расположенный в селе Кольчугино Владимирской области) выпускал гладкие и гофрированные листы технического алюминия - это алюминий с небольшими добавками марганца и магния. Такой алюминий обладал достаточной прочностью, был пластичен и потому использовался для обшивки фюзеляжей летательных аппаратов.

Материал для новых скоростных самолетов должен был иметь совершенно иные качества. И через некоторое время в лаборатории алюминиевых сплавов ВИАМа разработали сплав Д-16, который применялся в самолетостроении почти до середины 80-х годов. Это сплав на основе алюминия с содержанием 4-4,5% меди, около 1,5% магния и 0,6% марганца. Из него можно было делать практически любые детали самолета: обшивку, силовой набор, крыло.

Но скорости и высота полетов росли. Требовались высокопрочные сплавы. В середине 50-х годов академик И. Н. Фридляндер совместно со своими коллегами В. А. Ливановым и Е. И. Кутайцевой разрабатывает теорию легирования высокопрочных сплавов. Введение в систему алюминий - медь цинка и магния позволило резко увеличить прочность материала. Так возник сплав В-95, обладающий прочностью 550-580 Мпа (~ 5500- 5800 кгс/см2) и в то же время имеющий хорошую пластичность. У него был один изъян: недостаточная коррозионная стойкость, что, однако, устранялось путем двухступенчатого искусственного старения. Новый сплав получил признание авиастроителей не сразу. В это время А. Н. Туполев создавал новый пассажирский лайнер Ту-154. Проект никак не укладывался в заданные весовые характеристики, и тогда генеральный конструктор сам позвонил Фридляндеру, обратившись за помощью, на что тот конечно же предложил использовать новый сплав. Проект новой машины переработали. Сплав В-95 нашел свое место для верхней поверхности крыла, из него изготовили прессованные панели и стрингеры, значительно снизив вес самолета. Такие же исследования параллельно шли в США. Там возникли сплавы серии 7000, в частности сплав 7075 - полный аналог нашего сплава. Нагрузки, которые испытывает крыло самолета, неравноценны. Если верх крыла работает в основном на сжатие, то нижняя часть - на растяжение. Поэтому ее по-прежнему делали из дуралюмина Д-16, имеющего более высокие пластичность и порог усталости. Но и этот сплав претерпел серьезную модификацию за счет повышения чистоты по примесям при литье слитков. Технологические усовершенствования были столь значительны, что появился фактически новый материал - сплав 1163, который и в настоящее время успешно используется в нижних обшивках крыла и всего фюзеляжа.

2. Магниевые и титановые сплавы

Магний – самый легкий конструкционный материал, используемый в промышленных масштабах. Его плотность (1,7 г см–3) составляет менее двух третей плотности алюминия. Сплавы магния весят вчетверо меньше стали. Кроме того, магний прекрасно обрабатывается и может быть отлит и переделан любыми стандартными методами металлообработки (прокатка, штамповка, волочение, ковка, сварка, пайка, клепка). Поэтому его основная область применения – в качестве легкого конструкционного металла. Применение магниевых сплавов в конструкциях летательных аппаратов позволяет уменьшить их массу и расход топлива. Удельная прочность магниевых сплавов в 1,5–2,0 раза выше, чем алюминиевых. Магниевые сплавы поглощают ударные и вибрационные нагрузки и используются для изготовления таких деталей, как авиационные и автомобильные колеса, силовые детали самолетов и вертолетов, корпуса и крышки агрегатов, передние и средние опоры двигателей и др.

Еще в 1935 году в СССР был построен самолет «Серго Орджоникидзе» (рис.2), почти на 80% состоящий из магниевых сплавов. Самолет успешно выдержал все испытания и длительное время эксплуатировался в тяжелых условиях.

Рис. 2. Рис. 2.

Основные недостатки магниевых сплавов: высокая стоимость, подверженность коррозии и воспламеняемость. Несмотря на это, магниевые сплавы находят все большее применение в конструкции самолета.

Авиатехника сверхзвуковых скоростей столкнулась с повышенными температурами обшивки летательного аппарата, где алюминий не может быть использован из-за низкой жаропрочности. Потребовались конструкционные материалы, надежно работающие в сложной комбинации силовых и температурных полей при воздействии агрессивных сред, излучений и высоких давлений. Этим требованиям отвечает титан и его сплавы.

Сегодня самолеты становятся еще более титаноемкими. Это связано с тем, что в новых авиалайнерах увеличивается доля композиционных материалов, с которыми алюминий активно взаимодействует и коррозирует. Титан не подвержен таким процессам и увеличивает ресурс комплектующих изделий.

В России титан как конструкционный металл стал использоваться в послевоенные годы. 9 марта 1954 года Совет Министров СССР принял постановление № 407—177 «О мерах по реализации производства титана» для нужд реактивной техники, в котором ставилась

задача разработки и внедрения в производство технологии изготовления листов из технического титана и его сплавов из слитков весом 100—500 кг. Организация подобного производства была начата в Верхней Салде на заводе № 519 МЦМ в октябре 1954 года(корпорация ВСМПО-АВИСМА). В 1960-1990 гг. в СССР было создано крупнейшее в мире производство титана и его сплавов. В конце 80-х годов объем промышленного производства титана в СССР превышал объем его производства во всех остальных странах мира вместе взятых.

Три основных направления использования титана в авиастроении:

• для изготовления изделий сложной пространственной формы:

- окантовки люков и дверей, где возможно скопление влаги (используется высокая коррозионная стойкость титана)

- обшивки, на которые действует струя продуктов сгорания двигателя, огнеблокирующие противопожарные перегородки (используется высокая температура плавления и химическая инертность титана)

- тонкостенные трубопроводы воздушной системы (используется минимальный из всех металлов коэффициент термического расширения титана),

- настил пола грузовой кабины (используется высокая прочность и твердость);

• для изготовления ответственных высоконагруженных узлов и агрегатов

-стойки шасси;

- силовые элементы (кронштейны) механизации крыла

- гидроцилиндры;

• изготовление частей двигателя.

Наибольшее применение титановых сплавов отмечается в военной авиации. Так, например, американский истребитель F22 состоит из титана на 39%, российский истребитель 5го поколения Т50 – на 25%, бомбардировщик – ракетоносец ТУ160 на 38%.

Рис. 3. ТУ-160 Рис. 3. ТУ-160

В 70-х годах XX века существенно возросло применение титановых сплавов для планера гражданских самолетов. В частности, титановые сплавы использованы в конструкции первого в мире сверхзвукового пассажирского советского лайнера ТУ-144. Применение титана в пассажирских самолетах, выпускаемых вплоть до 2004 г., не превышало 6%. В последнее время растет доля титана и в гражданской авиации. Масса самого большого пассажирского самолета в мире Аэробуса А380 – на 14% состоит из титана, а новейшего Боинга В 787 (рис.4) – уже на 18%. Если говорить об отечественных самолетах, то можно отметить, что семейство реактивных пассажирских самолетов Ан¬148, содержит 13 % титана, а лайнер Sukhoi Superjet 100 – 5%.

Рис.4 Рис.4

Сейчас треть веса газотурбинных двигателей, используемых на большинстве самолетов и современных новейших авиалайнеров составляют детали из титановых сплавов. В современных авиалайнерах доля, приходящаяся на такие детали, достигает 20% от его веса, а на военных самолетах – 45%. Значимость титана и его сплавов для авиации трудно переоценить.

Сегодня половина титана, произведенного в мире, потребляется авиакосмической промышленностью. Широкое внедрение титана в самолетостроение успешно решает требование снижения веса конструкции. Широкое применение в авиастроительной промышленности композиционных материалов (КМ) (например, углепластиков) требует применения титана, т.к. он намного лучше алюминия соединяется с КМ и на 60% увеличивает жизнь летательных аппаратов. К высокой прочности добавляется и свойство незначительных деформаций при температурных изменениях, что повышает размерную стабильность конструкций.

3. Авиационные стали

Сталь (от нем. Stahl)— сплав железа с углеродом (и другими элементами). Содержание углерода в стали от 0,1 до 2,14 %. Углерод придаёт сплавам железа прочность и твёрдость, снижая пластичность и вязкость.

Первым, успешно летавшим самолётом со стальным каркасом был построенный в 1907 г. моноплан французского конструктора Роберта Эсно-Пельтри REP-1. Правда, стальным был только фюзеляж. Лонжероны крыла были деревянными (со стальными стыковыми узлами), а обшивка оставалась полотняной. Но это первое успешное применение стали в силовой конструкции реальных самолётов.

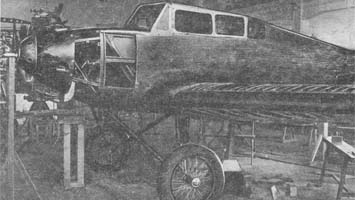

В 1915 г. Юнкере построил знаменитый свободнонесущий моноплан J1 (Рис5).

Рис.5 Рис.5

Стальными у него были и каркас, и обшивка. Толщина обшивки колебалась от 0,5 мм до 1 мм, с каркасом она соединялась точечной электросваркой. Юнкере J1 не был первым цельностальным самолётом, но в нём впервые удалось полностью использовать преимущества стали и толстого свободнонесущего крыла.

Конструкция самолетов со стальным каркасом была очень трудоемкой.

Рис.6.Советский самолёт «Сталь-2» со стальным каркасом, 1931 г. Рис.6.Советский самолёт «Сталь-2» со стальным каркасом, 1931 г.

Немногочисленные цельностальные самолёты, строившиеся в 1930-х годах, себя не оправдали. Собирать сварные конструкции из очень тонких стальных листов было сложно и дорого: малейшая оплошность – и лист «прогорал». Требовалась очень высокая квалификация рабочих, но всё равно сварное соединение становилось слабым местом, с которого начиналась коррозия. Выяснилось, что самолёты из нержавеющей стали приходят в негодность через 2-5 лет именно из-за ржавчины, появляющейся в месте сварки.

В годы Второй Мировой войны, когда алюминия не хватало, проекты стальных самолётов реанимировали. Значительная доля стали испорльзовалась, к примеру, в конструкции планера реактивного истребителя Мессершмитт Ме-262. Но самой масштабной программой осталась постройка 20 цельностальных транспортных монопланов Бадд RB-1 «Conestoga» в США. Впрочем, они с самого начала рассматривались как временная мера для борьбы с «дюралевым голодом».

Вновь сталь вернулась в авиацию на вполне законных основаниях уже после войны, когда самолетостроители начали проектировать самолеты, способные летать со скоростями, соответствующими большим значениям числа М. Тут, к примеру, можно вспомнить знаменитый МиГ-25 (рис.7), конструкция которого на 80% по массе выполнена из стали.

Рис.7 Рис.7

Различные сорта углеродистых и специальных (легированных) сталей широко применяются в самолетостроении и моторостроении для изготовления сильно нагруженных деталей. Кроме высокой прочности, стальные детали обладают большой износостойкостью и устойчивостью против коррозии. Специальные жароупорные стали обеспечивают достаточную прочность и стойкость нагревающимся до высокой температуры деталям авиационных двигателей, например, клапанам, температура которых при работе двигателя достигает 700°, лопаткам турбин в турбореактивном двигателе.

Высокие свойства разработанных за последние годы сортов стали позволили в ряде случаев заменять сталью даже легкие сплавы. Так, лонжероны крыла раньше изготовляли преимущественно из дуралюминовых труб или профилей, а сейчас их делают очень часто из стальных профилей.

Высококачественные авиационные стали весьма дороги и многие из них содержат довольно значительные количества редких, а значит, и дефицитных элементов. Поэтому развернулись работы по замене дорогих высоколегированных сталей более простыми, либо вовсе не содержащими редких и дорогих элементов, либо содержащими их значительно меньше, чем высоколегированные стали.

4. Перспективы использования сплавов в авиации

В настоящее время происходит принципиальная перестройка всей материаловедческой концепции формирования конструкции самолетов. Перед разработчиками авиатехники стоят задачи по снижению веса, расхода топлива и эксплуатационных затрат, увеличению дальности полета.

На дальние расстояния полет станет более комфортным, если рейс не транзитный, если люди не теряют время в промежуточных пунктах. Быстрее прибыть в пункт назначения на личные и деловые встречи - мечта каждого пассажира. Авиаперевозчики, пассажиры, летчики с нетерпением ожидают таких авиалайнеров, которые будут способны преодолевать маршруты протяженностью более 15 тысяч километров без посадок и дозаправок. Этого можно достичь, если авиатехника станет максимально эффективной в эксплуатации, точнее, сверхэкономичной.

Эти задачи решают с помощью широкого использования композиционных материалов на основе углеволокна и титановых сплавов. Последние заменяют сталь и алюминиевые сплавы. Алюминий постепенно выводится из конструкций, поскольку активно взаимодействует с ними и коррозирует. Этим процессам не подвержен титан. Он увеличивает ресурс высоконагруженных деталей, а значит - и сроки эксплуатации самолетов. Титан обладает большими преимуществами перед другими металлами и материалами в весовой характеристике. А чем легче самолет, тем он экономичнее. В новых проектах летательных аппаратов американских и европейских авиастроителей доля титана возрастает в несколько раз. Чем совершеннее летательный аппарат, тем больше в нем неметаллических материалов. Уже спроектированы самолеты, на две трети состоящие из композитных материалов и пластмасс. Композиционные материалы на основе титана обладают высокими технологическими характеристиками.

Заключение

В современных авиационных конструкциях наибольшее применение находят высокопрочные алюминиевые, магниевые и титановые сплавы, стали, в том числе высокопрочные легированные и коррозионно-стойкие, и композиционные материалы. Правильный выбор материала элементов конструкции может существенно улучшить весовые и летно-тактические характеристики самолета, а также снизить материальные затраты на его производство и эксплуатацию. Наибольшее внимание при выборе материала уделяется удовлетворению требования обеспечения необходимых прочности и жесткости конструкции при наименьшей массе, обеспечению весовой выгодности или весовой эффективности материала. Широкое применение в авиастроительной промышленности композиционных материалов (КМ) (например, углепластиков) требует применения титана, т.к. он намного лучше алюминия соединяется с КМ и на 60% увеличивает жизнь летательных аппаратов. Сплавы титана имеют преимущество над другими «крылатыми» сплавами. Композиционные материалы на основе титана обладают высокими технологическими характеристиками.

Источники информации

1. А. Жирнов. Крылатые металлы и сплавы. Наука и жизнь, № 6, 2007

2. http://www.alfametal.ru/?id=wing

3. http://www.vsmpo.ru/ru/pages/Aviastroenie

4. http://nsuem.ru/dt/education/institutesChairs/sovrEstestvoznania/studying/practice/gr9098/gr984/material.htm

5. viam.ru

6. http://www.aviaport.ru/digest/2007/08/17/126341.html

7. http://aviaciaportal.ru/aviacionnye-stali/

8. http://uz.denemetr.com/docs/769/index-83997-1.html?page=2

|