Дмитрий Александрович Тарасов, 13 лет, село Залужное, Воронежская область, Российская Федерация

Как развивается применение технологий

3D моделирования и прототипирования

в авиакосмической индустрии?

План

Введение

1. Роль технологии 3D-моделирования и прототипирования в авиакосмической индустрии.

2. Применение 3D-печати при создании форм компонентов летательных аппаратов

3. Контроль геометрии и анализ повреждений самолета с помощью 3D-сканирования.

4. Примеры внедрения 3D-решений в авиации и космосе.

5. Российский авиапром и 3D-технологии

Заключение.

Использованные источники информации.

Введение

Сегодня мы можем очень быстро создать какой-либо физический объект. Это стало возможным благодаря использованию технологии под названием «3D-печать», или «аддитивное производство». Средства трехмерного моделирования уже в течение многих лет применяются в самых разных отраслях. В основном для проектирования сложных продуктов, таких как самолеты, спутники, а также для проектирования корпусов или других деталей.

Авиакосмическая индустрия – одна из самых перспективных отраслей для внедрения 3D-технологий. Уже сегодня 3D-проектирование, 3D-сканирование и 3D-печать помогают решать жизненно важные для отрасли задачи:

• снижение веса летательных аппаратов

• создание изделий с уникальными свойствами и геометрически сложных деталей

• сокращение производственного цикла и расходов

• экономия материалов и оборудования

Развитие применения технологий 3D моделирования и прототипирования в авиастроении имеет огромное значение и играет основную роль в процессе разработки и производства самолетов. 3D моделирование позволяет создать точные и детальные цифровые модели, которые затем могут быть использованы для проведения различных анализов, испытаний и оптимизации конструкций.

Цель: рассмотреть возможности применения 3D моделирования и прототипирования в авиастроении.

Гипотеза: 3D моделирование в авиастроении может значительно улучшить процесс разработки и привести к созданию более эффективных и инновационных самолетов.

1. Роль технологии 3D-моделирования и прототипирования в авиакосмической индустрии

3D-технологии становятся все более актуальными и активно применяются в авиационной промышленности в тех случаях, когда традиционные методы оказываются менее быстрыми и эффективными, либо вообще не применимы. Это, и 3D-печать конечных изделий, прототипов оснастки, и 3D-сканирование и моделирование.

Применение технологий 3D моделирования и прототипирования в авиастроении активно развивается и находится на передовых позициях.

- 3D моделирование: С помощью 3D моделирования разработчики в авиастроении могут создавать точные и реалистичные модели самолетов и компонентов. Это помогает визуализировать и изучить все аспекты конструкции, включая соответствие требованиям производительности, аэродинамическим свойствам и внешнему виду.

- Создание прототипов: Технологии 3D печати позволяют авиастроительным компаниям создавать быстрые и точные прототипы различных компонентов самолета с высокой степенью детализации. Это позволяет быстро проверять функциональность и эффективность деталей перед началом полноценного производства.

- Оптимизация конструкции: Используя техники 3D моделирования и симуляции, инженеры могут производить различные расчеты и оптимизировать конструкцию самолета для повышения его производительности и снижения веса. Это помогает снизить расход топлива и улучшить эффективность полета.

- Сокращение времени разработки. Благодаря возможности быстрого создания и тестирования прототипов, технологии 3D моделирования и прототипирования позволяют значительно сократить время, необходимое на разработку новых моделей самолетов. Это позволяет авиастроительным компаниям быстрее реагировать на изменения рынка или требований заказчиков.

- Улучшение качества и надежности: 3D моделирование и прототипирование позволяют авиастроительным компаниям более детально изучать и анализировать компоненты самолетов на предмет ошибок и дефектов. Это помогает повысить качество и надежность самолетов, а также снизить риск аварийных ситуаций.

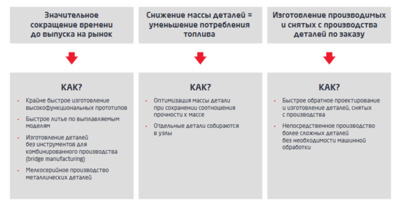

Рисунок 1. Как 3d-решения оптимизируют авиакосмическое производство

Перспективы развития в авиастроении:

- Улучшение точности и детализации моделей: С появлением новых методов и технологий сканирования и моделирования, модели самолетов становятся все более точными и детализированными. Это позволяет более точно и реалистично оценивать производительность и характеристики самолетов.

- Внедрение инновационных материалов и технологий: 3D моделирование также способствует внедрению новых инновационных материалов и технологий в авиастроение. Благодаря точной визуализации и анализу, можно оптимизировать использование новых материалов и технологий для повышения эффективности и надежности самолетов.

- Оптимизация производственных процессов: 3D моделирование позволяет оптимизировать производственные процессы и улучшить выходные параметры. Точные цифровые модели позволяют более точно планировать расстановку и последовательность операций, что способствует увеличению производительности и снижению себестоимости.

- Виртуальное тестирование: В будущем, с использованием 3D моделирования, можно ожидать большего использования виртуального тестирования. Это позволит проводить различные испытания и анализы на цифровых моделях, что значительно сократит время и затраты на тестирование реальных прототипов.

Прототипирование в авиакосмической индустрии играет важную роль в разработке и производстве новых воздушно-космических систем. Прототипирование помогает инженерам и дизайнерам проверить работоспособность, эффективность и безопасность новых концепций и технических решений.

Одним из основных преимуществ прототипирования в авиакосмической индустрии является возможность испытаний и анализа различных аспектов системы, включая аэродинамику, структурную прочность, радиочастотную совместимость и энергоэффективность. Это помогает выявлять и устранять потенциальные проблемы и несоответствия в ранних стадиях разработки, что значительно снижает риски и затраты.

Примеры прототипирования в авиакосмической индустрии включают создание макетов и моделей самолетов, ракет и спутников, а также проведение испытаний на специальных стендах и симуляторах. Результаты этих испытаний позволяют оптимизировать конструкцию, выбрать наиболее подходящие технологии и материалы, а также разработать эффективную систему управления и контроля.

Итак, прототипирование в авиакосмической индустрии является важным инструментом для разработки новых систем и технологий. Оно помогает выявлять потенциальные проблемы и риски, а также оптимизировать конструкцию и производственные процессы.

2. Применение 3D-печати при создании форм компонентов летательных аппаратов

В последние несколько лет рынок 3D-печати сильно вырос, появились новые типы принтеров, новые технологии, позволяющие печатать быстрее, экономичнее и из более сложных материалов. Появились автомобили, самолеты, ракеты, двигатели другие машины, целиком либо частично изготовленные на 3D-принтере. 3D-печать используют для создания уникальных изделий в единственном экземпляре (арт-объекты, музыкальные инструменты, автомобили и т.п.). Для печати необходим лишь принтер с расходными материалами и 3D-модель, т.е. на одном и том же принтере можно напечатать как небольшую деталь (например, компьютерную мышь или гитару), так и более сложную деталь (протез руки, деталь автомобиля, самолета, двигателя и др.). Это дает возможность использовать 3D-печать при разработке новых камер сгорания, турбин, компрессоров и других деталей авиационного двигателя. Например, камеру сгорания можно просчитать и оптимизировать численными методами, затем изготовить на принтере за несколько часов эту камеру из пластика и исследовать ее на стенде используя холодную продувку и сравнить экспериментальные данные с полученными на компьютере. Возможно использовать печатную деталь для распределения воздушных потоков по длине жаровой трубы камеры сгорания или для усовершенствования охлаждения камеры сгорания, путем смещения и изменения отверстии подвода воздуха, либо для лопаток турбины, изменяя их форму. После проведения испытаний деталь можно переплавить и получить большую часть пластика в виде нового расходного материала.

Использование 3D-принтеров в авиации эффективно прежде всего при изготовлении прототипов, оснастки и мастер-моделей для литья. Огромные перспективы имеет 3D-печать конечных металлических изделий, которая в ближайшем будущем станет серийной.

3d-печать позволяет уменьшить вес спутников. Основная задача такой печать заключается в том, чтобы изготовить детали и компоненты для спутниковой системы. Которая должна быть намного меньше и легче (10-15 кг), чем существующие спутники.

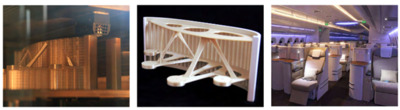

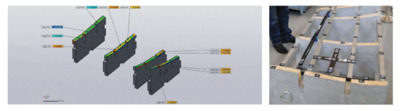

Рисунок 2. Проект Planenary Resources (США). Печать спутника металлами

Например, 3d-печать также позволяет разработать дизайн салона самолета.

Рисунок 3. Airbus c 3d-печатью на борту: бионический дизайн, снижение массы, экономичность

Также 3d-принтер помогает при разработке белее мелких деталей, например, электропроводки.

Рисунок 4. Усовершенствование дисков для скручивания с помощью 3d-печети

3. Контроль геометрии и анализ повреждений самолета с помощью 3D-сканирования

Что касается 3D-сканирования, эта передовая технология экономит время и облегчает реверс-инжиниринг, контроль геометрии изделий и оснастки, а также эксплуатационный контроль самолетов.

По мере того, как прогнозное обслуживание становится все более актуальным в авиационной сфере, специалисты по техническому обслуживанию и поставщики ТОиР (техническим обслуживанием и ремонтом) все чаще применяют инновационные методы контроля, позволяющие сэкономить время и повысить безопасность при принятии решений по результатам анализа дефектов воздушного судна.

Преимущества 3d-сканирования:

- высокая точность и надежность 3d-сканирования;

- полноценный детализированный анализ полученных данных;

- возможность получения и редактирования цифровой модели сложных изделий с минимальными временными затратами;

- сокращение производственного цикла и снижение снижение затрат;

- гибкость, удобство и простота в эксплуатации;

- минимизация человеческого фактора;

- возможность автоматизации.

С помощью 3d-сканирования аэрокосмическая отрасль решает ряд задач.

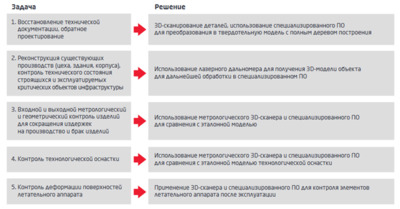

Рисунок 5. Задачи аэрокосмической отрасли с помощью 3d-сканирования.

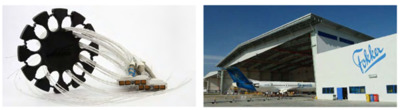

Рисунок 6. Контроль законцовки хвостового оперения

Проводится 3d-сканирование законцовки хвостового оперения самолета с целью фиксации качества восстановления законцовки в виде отчета нарушения симметричности геометрии.

Также 3d-сканировние можно, например, применять при контроле технологической оснастки.

Рисунок 7. Контроль технологической оснасти на авиационном заводе

3d-сканер помогает восстановить интерьер самолета.

Рисунок 8. Реверс-инжиниринг интерьера старого самолета Boeing 737-800 для полного повторного моделирования

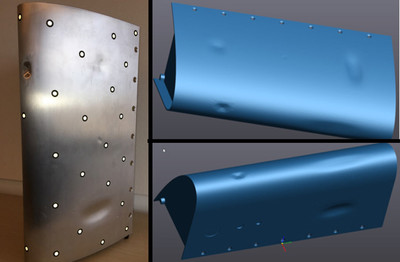

Компания Creaform разработала уникальную 3D-технологию неразрушающего контроля. Она отличается простотой в использовании, быстротой и точностью получения результатов. Технология реализована в виде программного продукта SmartDENT 3D, активно применяющегося авиакомпаниями и службами техническому обслуживанию и ремонту для анализа вмятин и выбоин на корпусах летательных аппаратов.

Рисунок 9. Анализ вмятин

Программный продукт SmartDENT 3D, разработанный Creafrom специально для анализа вмятин и других повреждений на корпусах летательных аппаратов, в сочетании с портативным лазерным 3D-сканером HandySCAN 3D представляют собой надежное и экономичное решение для авиакомпаний и служб технического контроля и ремонта самолетов. Благодаря точности и быстроте получения результатов уменьшаются сроки технического обслуживания, снижается риск ошибок и поддерживается высокий уровень безопасности полетов.

4. Примеры внедрения 3D-решений в авиации и космосе

24 ноября 2014 года NASA на специально для этого разработанном принтере напечатали первую деталь в условиях низкой гравитации на станции МКС. Объектом печати стала деталь самого принтера. Это демонстрирует, что в случае поломки оборудования на станции, новую деталь возможно будет изготовить там же, без транспортировки с помощью ракеты с Земли. Астронавты напечатают запчасти, инструменты и другие детали, которые затем будут отправлены на Землю, где пройдут испытания на растяжение, прочность, гибкость и т.п. По результатам испытаний будет разработан принтер второго поколения для печати в условиях низкой гравитации. По заявлениям NASA, все это демонстрирует, что в случае поломки оборудования на станции, новую деталь возможно будет изготовить там же, без транспортировки с помощью ракеты с Земли.

Европейское Космическое Агентство (ESA) и Европейская Комиссия реализуют проект AMAZE. Цель проекта — это использование технологий 3D-печати (additive technology) для эффективного производства высокотехнологичных изделий из металла с нулевыми отходами. Создатели проекта стремятся установить на МКС принтер, способный печатать металлом для производства инструментов, оборудования, спутников и космических аппаратов для миссий на Луну и Марс. Для этого они используют новые высокотехнологичные сплавы, которые испытывают с использованием лазеров, электронных пучков и плазмы. Некоторые из этих материалов выдерживают температуру до 3500о С. В них также используются комбинирование вольфрама, ниобия или платины, без потерь материала при производстве. Т.е. для производства изделия из титана весом в 1 кг, необходим 1 кг титана, что делают эту технологию экологически чистой и более энергоэффективной.

Исследователи их Университета Монаш в Австралии совместно с CSIRO и университетом Дикин изготовили реактивный двигатель посредством 3D печати. Согласно исследователям, это впервые, когда был напечатан целый авиационный двигатель. Это был довольно сложный проект, работа над которым заняла целый год, при финансовой поддержке университета Монаш, Благотворительного фонда науки и промышленности (БФНП). Тем не менее, весь процесс печати занял около месяца. В общей сложности 14 основных компонентов были напечатаны из метала на лазерных принтерах. По словам исследователей, детали двигателя пройдут испытания в реальных условиях примерно через два года.

Вслед за США и Европой Китайская Космическая Корпорация Науки и Технологии (CASTC) анонсировала принтер для печати на орбитальной станции. Он способен печатать изделия размером до 250 мм из нержавеющей стали, титанового сплава и суперсплава на основе никеля, например детали телескопа или объектива.

Французский производитель вертолетных газотурбинных двигателей Turbomeca использует 3D-печать лазерным спеканием с толщиной слоя 100 мкм для создания топливных форсунок. Деталь изготавливается из никелевого суперсплава и по словам создателей она имеет более эффективное впрыскивание и охлаждение. Проект является частью программы по внедрению в компанию новых технологий, вслед за форсунками они предлагают изготовление завихрителей камеры сгорания.

General Electric уже сделали огромные шаги в области промышленной 3D-печати, открыв заводы по массовому производству топливных форсунок для реактивных двигателей LEAP.

После 20 лет исследований и разработок благодаря технологии 3D-печати, появилась возможность производить изделия, которые могут заменить металлические конструкции, изготовленные сложными традиционными промышленными методами. У этих технологий есть ряд преимуществ, например, меньший расход материала для 3D-печати. Это понижает издержки и дает возможность самолетам экономить топливо, потому что модели получаются более легкими. Общепринятый метод требует большой затраты труда и значительного количества материала, от которого остается много отходов. При 3D-печати применяют порошок из хрома и кобальта. Компьютер управляет лазером, который плавит его, создавая слои толщиной 20 мкм. Также положительным является то, что такой способ является более быстрым, нежели ручная сварка, поскольку устройство может работать круглые сутки.

С развитием технологии в список материалов, используемых для печати, добавились металлы, их сплавы, полимеры, пластики, порошки из драгоценных металлов с добавлением стекловолокна и керамики, нейлон, гипс, цемент и другие, а также появились новые материалы, разработанные специально для 3D-печати, в том числе деревянное волокно (смесь пластика с деревом, по внешним признакам схожая с деревом), гидрогель и материал, способный печатать органическими клетками.

5. Российский авиапром и 3D-технологии

Авиакосмический комплекс России последовательно повышает уровень компетенций в сфере 3D-технологий несмотря на то, что этот процесс во многом тормозится проблемами с сертификацией. На многих российских предприятиях отрасли действуют отделы, которые занимаются инновационным производством, открываются все новые центры аддитивных технологий.

Госкорпорации (Ростех, Росатом, Роскосмос) и крупные промышленные объединения либо закупают зарубежные установки 3D-печати и расходные материалы, либо используют собственные разработки. Тестирование и применение аддитивных технологий осуществляется в интересах предприятий, входящих в корпорации, а вопросы окупаемости планируется в дальнейшем решать за счет коммерческих заказов.

Разработки в области 3D-технологий ведут крупнейшие производственные объединения, НИИ и вузы России, среди них — РУСАЛ, ОАК, РусАТ, ММП имени В.В. Чернышева, ВИАМ, ЦИАМ, ИЛИСТ СПбГМТУ, МФТИ, МИСиС, Самарский университет.

Одна из наиболее перспективных для авиакосмической отрасли аддитивных технологий – 3D-печать металлами, которая используется для опытно-экспериментального и мелкосерийного производства сложных изделий. Большой потенциал имеет также технология стереолитографии (SLA), которая экономически более выгодна, чем традиционные методы, при решении задач прототипирования и корпусирования авиационных компонентов, в том числе радиоэлектронного оборудования.

В нашей стране аддитивными технологиям занимается, например, Всероссийский научно-исследовательский институт авиационных материалов Национального исследовательского центра "Курчатовский институт" - ведущий материаловедческий центр Российской Федерации. Ещё в 2015 году специалисты этого института создали завихритель фронтового устройства камеры сгорания перспективного двигателя ПД-14. С тех пор было напечатано более двухсот завихрителей. ВИАМ изготовил образец малоразмерного газотурбинного двигателя (МГТД) предназначенного для беспилотников.

Рисунок 10. Малоразмерный газотурбинный двигатель

ВИАМ изготовил образец Двигатель печатался по технологии SLM. Как сырье использовались порошковые металлические материалы. Эта технология ускоряет производство до 30 раз. (МГТД) предназначенного для беспилотников.

На сегодня в ВИАМ создан полный цикл аддитивного прозводства (сырье, синтез, переработка, контроль).

Еще одна организация в России, которая применяет 3d-технологиии, это Объединенная двигательная корпорация Климов.

Разрабатывает Перспективный вертолетный двигатель (ПДВ), при его изготовлении максимально использована 3D-печать металлами и полимерными конструкционными материалами. Представление и окончание разработки планируется к 2025.

Рисунок 11. Цех "ОДК-Климов"

Ожидается уменьшение массы двигателя на 15% и экономия средств в эксплуатации на 30% по сравнению с существующими аналогами.

Центральный институт авиационного моторостроения имени П.И.Баранова (ЦИАМ) участвует в разработке критических технологий для двигателей нового поколения, осуществляет прогноз развития авиационных двигателей. В ЦИАМ успешно испытаны 3D-печатные образцы различных деталей двигателей, такие как сверхзвуковое сопло, рассчитанное на скорость в 1,3 Мах, напечатанное всего за 36 часов. Применение аддитивных технологий обеспечивает большую точность и возможность создавать цельные элементы со сложной внутренней геометрией, например — лопатки турбин с внутренними каналами охлаждения.

3D-сканирование на отечественных предприятиях внедряется пока, к сожалению, в недостаточном объеме. Эта технология, совместно с программными решениями для контроля геометрии, реверс-инжиниринга и неразрушающего контроля повреждений самолета, позволяет существенно упростить и ускорить контроль качества и восстановление легко изнашиваемых изделий (например, деталей шасси).

3D-технологии — неизбежный выбор для конкурентоспособного предприятия.

Аддитивные технологии, такие как трехмерная печать, имеют большой потенциал для различных отраслей в России. Эти технологии позволяют создавать сложные и точные детали, а также быстро прототипировать и производить различные изделия.

Одной из перспектив применения аддитивных технологий в России является развитие производства авиационных и космических деталей. Трехмерная печать позволяет создавать легкие и прочные детали, что может снизить вес и улучшить эффективность двигателей и других компонентов. Это может привести к повышению конкурентоспособности российских производителей и снижению зависимости от импорта.

Однако, для полного использования потенциала аддитивных технологий, в России необходимо развить инфраструктуру, включая образование, исследования и развитие стандартов и сертификации. Также важно поддерживать инновации и стимулировать развитие малых и средних предприятий, которые могут внедрять и использовать эти технологии.

В целом, применение аддитивных технологий в России имеет большой потенциал для различных отраслей и может принести ощутимые преимущества в экономическом и социальном развитии страны.

Заключение

Таким образом, применение технологий 3D моделирования и прототипирования в авиастроении помогает улучшить процесс разработки, повысить качество и надежность самолетов, а также сократить время и затраты на производство новых моделей.

Кроме того, это позволяет компаниям быть более гибкими и адаптивными к изменяющимся требованиям рынка и заказчиков. Технологии 3D моделирования и прототипирования становятся все более доступными и широко используемыми в авиастроении, и их применение будет продолжать развиваться в будущем. Это открывает новые возможности для инноваций и улучшений в данной отрасли.

Одна из гипотез применения 3D моделирования в авиастроении состоит в том, что оно может помочь в улучшении процесса проектирования и разработки самолетов. С использованием 3D моделей, инженеры могут создавать точные и реалистичные модели, которые позволяют более эффективно анализировать и оптимизировать конструкцию самолета. Также 3D моделирование может сократить время проектирования и разработки, упростить взаимодействие между различными отделами и специалистами и улучшить коммуникацию с заказчиком. Более того, использование 3D моделей может позволить проводить виртуальные испытания и тестирования, что помогает выявить потенциальные проблемы и улучшить безопасность и надежность самолетов. В целом, гипотеза состоит в том, что 3D моделирование в авиастроении может значительно улучшить процесс разработки и привести к созданию более эффективных и инновационных самолетов.

Использованные источники информации

- https://avia.pro/blog/3d-pechat-v-aviacii-konstrukcionnye-plastiki-i-metally

- https://blog.iqb.ru/creaform-smartdent-3d/

- https://cyberleninka.ru/article/n/ispolzovanie-tehnologii-3d-pechati-v-aviastroenii/viewer

- https://cyberleninka.ru/article/n/perspektivy-ispolzovaniya-3d-pechati-v-aviastroenii/viewer

- https://viam.ru/

- https://iqb.ru/upload/brochures/3d-technologies-aerospace-iqb.pdf

- https://www.youtube.com/watch?v=CJj5Wa-R4B4

- https://www.uecrus.com/about/structure/ao-odk-klimov/

|